Resolver problemas de fugas de agua en techos de estructuras de acero: estrategias efectivas

Aug 12, 2021

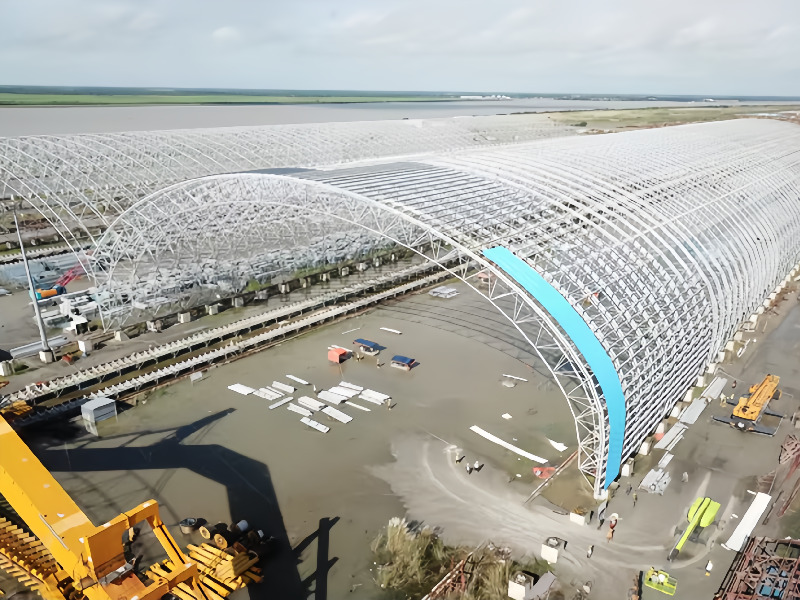

La ingeniería de estructuras de acero juega un papel vital en la construcción moderna debido a sus ventajas como construcción rápida, peso ligero y alta resistencia. Sin embargo, las fugas de agua en techos de estructura de acero ha sido durante mucho tiempo un problema desafiante que compromete la calidad de los proyectos. En esta entrada del blog profundizaremos en las causas de las fugas de agua en cubiertas de estructura de acero y propondremos medidas efectivas para prevenirlas. Al considerar el diseño, la construcción, la selección de materiales y el mantenimiento regular, podemos mejorar significativamente el rendimiento de impermeabilización de los techos con estructura de acero, garantizando la longevidad, la seguridad y la comodidad de los edificios. Causas de las fugas de agua: los problemas de fugas de agua en techos con estructuras de acero se deben a varios factores, incluidos defectos de diseño, calidad de la construcción y preocupaciones relacionadas con los materiales. La pendiente insuficiente del techo, el diseño inadecuado de las uniones y la selección inadecuada de los paneles del techo son algunos de los factores de diseño que pueden dificultar el drenaje adecuado, provocando estancamientos y fugas de agua. Los problemas de calidad de la construcción, como una protección inadecuada del techo, un tratamiento anticorrosión insuficiente en los sistemas de canalones y una mano de obra descuidada en uniones críticas, pueden afectar gravemente el rendimiento general de la impermeabilización. Además, el envejecimiento del material, las deformaciones y los problemas con los selladores y materiales impermeabilizantes son culpables comunes de las fugas de agua. Estrategias efectivas: para abordar eficazmente las fugas de agua, se requiere un enfoque holístico que abarque todas las etapas, desde el diseño y la construcción hasta la selección de materiales y el mantenimiento continuo. Durante la fase de diseño, es crucial considerar las capacidades de drenaje del techo, seleccionando pendientes y paneles apropiados, garantizando al mismo tiempo la racionalidad y la integridad de los diseños de unión. Una mejor gestión en el sitio y una mayor profesionalidad del equipo de construcción son esenciales durante el proceso de construcción para garantizar que la calidad se alinee con los requisitos de diseño. Además, optar por selladores y materiales impermeabilizantes de alta calidad y reforzar áreas críticas como cumbreras, tragaluces y aberturas puede mejorar significativamente las capacidades de impermeabilización del techo de estructura de acero. Las inspecciones y el mantenimiento periódicos de los techos con estructuras de acero, junto con el reemplazo oportuno de los materiales envejecidos, son necesarios para garantizar el rendimiento de impermeabilización a largo plazo. Consideremos un ejemplo para ilustrar la importancia de las prácticas adecuadas de diseño y construcción. Imagine un edificio de estructura de acero con techo plano que carece de una pendiente adecuada para el escurrimiento del agua. Durante las fuertes lluvias, el agua se acumula en el techo, ejerciendo presión sobre las costuras y juntas. Con el tiempo, esta tensión constante debilita las capas impermeabilizantes y provoca filtraciones. Al incorporar una pendiente adecuada del techo e instalar sistemas de drenaje eficientes, como canaletas y bajantes, el exceso de agua se puede canalizar de manera efectiva, minimizando la probabilidad de fugas. Resolver problemas de fugas de agua en techos de estructura de acero requiere un enfoque integral que considere diseño de estructura de acero, construcción, selección de materiales y mantenimiento continuo. Al implementar principios de diseño científico, una gestión de construcción rigurosa, elecciones de materiales apropiadas y medidas de mantenimiento efectivas, podemos mejorar significativamente el rendimiento de impermeabilización de los techos con estructura de acero, extendiendo la vida útil de los edificios y garantizando al mismo tiempo su seguridad y comodidad. Sólo a través de una estrategia integral podremos lograr el objetivo final de un techo con estructura de acero que permanezca estanco bajo cualquier circunstancia.

LEER MÁS

Español

Español English

English Français

Français Deutsch

Deutsch Русский

Русский Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي