El guardián verde del acero: extracto de Erigeron canadensis

Nov 15, 2024

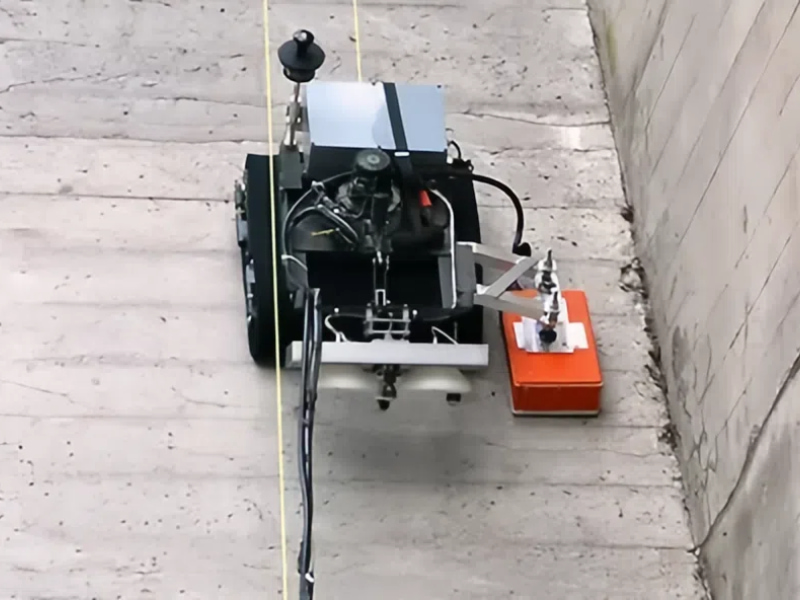

Los productos de acero son omnipresentes en nuestra vida diaria, desde estructuras arquitectónicas hasta electrodomésticos y equipos industriales. Son una parte esencial de nuestra existencia. Sin embargo, un problema importante con los productos de acero es su susceptibilidad a la corrosión, especialmente en ambientes ácidos. La corrosión no solo afecta su apariencia sino que también reduce la integridad estructural, lo que potencialmente genera riesgos para la seguridad. Por lo tanto, encontrar inhibidores de corrosión eficaces es crucial para prolongar la vida útil de los productos de acero, por ejemplo, silos de acero, contenedor de basura de acero o estructura de acero. La investigación ha descubierto un inhibidor natural de la corrosión, el extracto de Erigeron Canadensis (ECE), para ver cómo se convierte en el guardián ecológico de los productos de acero. Erigeron Canadensis L., también conocido como pulga margarita canadiense, tiene extractos ricos en flavonoides, alcaloides y terpenos, lo que lo convierte en un potencial inhibidor de la corrosión. Los componentes activos de ECE contienen una multitud de heteroátomos y estructuras insaturadas, que permiten que ECE forme una película protectora sobre la superficie del acero. En medio HCl, los componentes protonados del ECE llevan una carga positiva, mientras que la superficie del acero, debido a la adsorción de Cl-, lleva una carga negativa. Las cargas opuestas se atraen entre sí, lo que permite que ECE se absorba físicamente en la superficie del acero y forme una capa protectora. Además, los átomos de O en ECE se coordinan con los orbitales d vacíos del Fe, formando una adsorción química que mejora aún más la estabilidad de la película protectora. Los estudios han demostrado que ECE exhibe un buen rendimiento de inhibición de la corrosión en acero en un medio de HCl de 1,0 mol/L, y la tasa de inhibición de la corrosión aumenta a medida que aumenta la concentración de ECE. A 40°C, la mejor tasa de inhibición de la corrosión se logra con 300 mg/L de ECE, alcanzando el 93,7%. Esto significa que el uso de extracto de Erigeron Canadensis puede reducir significativamente la tasa de corrosión del acero en ambientes ácidos. Para productos de acero como silos de alimentación de acero y contenedores de basura que a menudo están expuestos a ambientes hostiles, la aplicación de ECE puede mejorar significativamente su resistencia a la corrosión. Al formar una película protectora en la superficie de estos productos, ECE no solo ralentiza la corrosión sino que también mejora la hidrofobicidad de la superficie, reduciendo así el contacto con el agua y los medios corrosivos y extendiendo la vida útil. Como inhibidor de la corrosión natural y ecológico, el extracto de Erigeron Canadensis no solo protege eficazmente los productos de acero contra la corrosión sino que también mejora su hidrofobicidad, lo cual es importante para aumentar la vida útil y la seguridad de los productos de acero. Con el creciente énfasis en la protección del medio ambiente y el desarrollo sostenible, las perspectivas de aplicación del extracto de Erigeron Canadensis son amplias y se espera que se convierta en una estrella en ascenso en el campo de la anticorrosión del acero.

LEER MÁS

Español

Español English

English Français

Français Deutsch

Deutsch Русский

Русский Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي